Revista

Reintegra revoluciona el reciclaje de aviones con nuevas técnicas para aleaciones Al-Li

El proyecto Reintegra, una iniciativa pionera en la recuperación y reciclaje de aleaciones metálicas ligeras de aviones al final de su vida útil, ha finalizado con resultados destacados en 2023. Este trabajo, en colaboración con Azterlan, ha demostrado la viabilidad de reciclar paneles soldados de aluminio-litio (Al-Li) de tercera generación, optimizando así el proceso de desmantelamiento y reciclaje en la industria aeronáutica.

Cuando un avión termina su vida útil, puede convertirse en un problema en forma de residuos de metales y otros materiales. El proyecto Reintegra, liderado por el centro tecnológico Azterlan, miembro de la alianza vasca BRTA, intenta convertir este posible inconveniente en una oportunidad. El proyecto Reintegra se ha centrado en el desarrollo de nuevos métodos para recuperar aleaciones metálicas ligeras de estructuras soldadas de aviones cuya vida útil ha terminado.

Se han investigado diferentes estrategias de separación de paneles soldados compuestos por diferentes aleaciones de aluminio-litio (Al-Li) de 3ª generación para demostrar que se pueden volver a fundir en aleaciones de la misma familia, minimizando así las etapas de separación de aleaciones durante el desmantelado de los aviones. Asimismo, se han desarrollado procesos de decapado de pintura basados en métodos químicos y mecánicos para evitar que se produzcan impurezas en el refundido, que no permitirían la reciclabilidad de estas aleaciones de alto valor añadido.

El proyecto finalizó con éxito durante el 2023. Los socios del proyecto Reintegra han conseguido identificar qué combinaciones de aleaciones de Al-Li de 3ª generación y qué soldaduras presentan mayor compatibilidad para poder ser recicladas sin necesidad de desensamblar la estructura piel-larguerillo y separar los distintos materiales que están soldados en el panel. Han demostrado que, en esos casos, la aleación que se puede obtener al fundir conjuntamente los elementos del panel continúa manteniendo la calidad para usos aeronáuticos, con mínimas necesidades de adición de elementos de aleación y de dilución con aluminio primario. De este modo, se evita el denominado ‘downcycling’ de aleaciones con elementos valiosos y críticos como la plata y el litio en aleaciones Al-Si, para aplicaciones de inyección en automoción. Por ejemplo, se determinó que para facilitar el reciclado de paneles soldados completos, debía evitarse el uso de hilo de soldadura ER4047, que generaba chatarra con contenidos de silicio incompatibles con la composición de aleaciones de Al-Li aeronáuticas.

Por otra parte, se ha valorado el efecto sobre la reciclabilidad de retirar o no los recubrimientos y pinturas de los paneles y se han dado recomendaciones a los fabricantes sobre los recubrimientos anticorrosivos libres de Cr (VI) alternativos, considerando cuáles pueden ser retirados de las superficies de los paneles de aluminio con mayor eficacia, empleando métodos de decapado más sostenibles, como el granallado con corindón.

Nuevos métodos de recuperación de aleaciones metálicas

En la práctica industrial, es admisible utilizar hasta aproximadamente un 80% de chatarra de producción nueva y limpia, para producir aleaciones aeronáuticas Al-Li de calidad alta; mientras que el uso de chatarra post-consumo es prácticamente nulo (principalmente porque muchas de esas aeroestructuras de Al-Li no han llegado todavía al final de su vida útil).

El reto para reciclar la chatarra Al-Li post-consumo está, por una parte, en minimizar la pérdida de elementos de aleación ligeros y muy reactivos, como el litio, durante la fusión, si su refundido no se lleva a cabo bajo una atmósfera protectora… Y, por otra, en limitar la contaminación y la presencia de impurezas, puesto que éstas son muy difíciles de eliminar del aluminio líquido y sus contenidos pueden restringir el uso de las aleaciones en ciertas aplicaciones. De ahí la importancia de implementar estrategias adecuadas de desmantelado-desensamblado de aviones y sus componentes al final de su vida útil y de clasificación de chatarras, por separación física de materiales químicamente incompatibles antes de su fusión, para evitar elementos indeseados en la aleación secundaria. Como parte de estas estrategias de preparación de chatarra para minimizar impurezas, debe considerarse también la conveniencia de retirar recubrimientos orgánicos e inorgánicos de la superficie de la chatarra, previamente a su fusión.

El punto de partida para proponer estrategias optimizadas de fin de vida de los nuevos paneles soldados en Reintegra ha sido estudiar la compatibilidad química de las aleaciones presentes en los paneles íntegros o en partes desensambladas (cortadas) de los mismos. Con este fin, se ha desarrollado una herramienta para predecir la compatibilidad de la composición de una chatarra con cada una de las aleaciones Al-Li de 3ª generación estudiadas en el proyecto y estimar el porcentaje máximo que podría reciclarse en producir esas aleaciones.

Una vez seleccionado el modo de preparación de chatarra de cada tipo de panel soldado que maximiza su reciclabilidad en aleaciones Al-Li y, simultáneamente, minimiza los impactos ambientales asociados a esas operaciones de desensamble y acondicionamiento,

Azterlan ha realizado las fusiones a escala laboratorio, empleando argón para generar una atmósfera protectora y evitar las pérdidas por desvanecimiento y oxidación del Li y del Mg, en los paneles de Al-Li a los que se le ha eliminado previamente la pintura por Cidetec.

En la actualidad, existen diferentes técnicas para eliminar los tratamientos superficiales o pinturas de las estructuras de Al. Estos métodos pueden dividirse principalmente en mecánicos o químicos. El método mecánico más utilizado es el chorreado empleando multitud de materiales abrasivos, como arena, microesferas de vidrio y partículas de corindón, para eliminar las pinturas. En cuanto a los métodos químicos, las soluciones de decapado a base de cloruro de metileno (diclorometano, DCM) han sido las formulaciones más eficaces para eliminar el sistema de pintura de las aeronaves. Actualmente, este proceso está restringido en la UE (Reglamento REACH) debido a la alta toxicidad del cloruro de metileno y sólo está permitido en instalaciones industriales que no suministren productos para mercados de consumo y usuarios profesionales. Una posible alternativa a esta solución, que evita los peligros de los métodos más tradicionales, es el uso de formulaciones a base de alcohol bencílico.

Por otro lado, además de las pinturas, las capas de anodizado también están presentes en los sistemas de recubrimiento aeronáutico. Las capas anódicas son un ‘revestimiento’ inorgánico (capa de óxido) que podría refundirse junto con las piezas de Al sin riesgo para los trabajadores y las instalaciones. Existen varios productos químicos comerciales aprobados por la industria aeronáutica para eliminar las capas anódicas, pero algunos de ellos son peligrosos para la salud y el medio ambiente porque implican el uso de compuestos de Cr (VI), que como se ha mencionado anteriormente está afectado por la normativa REACH.

La eliminación de la capa anódica también puede realizarse mediante tratamientos mecánicos como el chorreado, que, como se ha mencionado anteriormente, también puede utilizarse para eliminar pinturas.

En este contexto, en el proyecto Reintegra, para mejorar la sostenibilidad de las nuevas aleaciones aeronáuticas de Al-Li recicladas, Cidetec ha trabajado en la eliminación de los recubrimientos presentes en las estructuras de los aviones (anodizado, sol-gel y pinturas) empleando un método mecánico de chorreado con dos tipos de granalla (esfera de vidrio y corindón) y un método de decapado químico empleando diferentes formulaciones basadas en alcohol bencílico.

El chorreado con corindón, en comparación con el decapado químico y el chorreado con microesferas de vidrio, ha mostrado un mejor rendimiento en términos de velocidad de procesamiento y coste, por lo que fue seleccionado como proceso de eliminación del revestimiento para las pruebas de refundición de las aleaciones de Al-Li.

La introducción de estructuras aeronáuticas aligeradas (2-3% más ligeras) es una estrategia consolidada en el ámbito de la aviación para la reducción de emisiones de CO2 por milla de vuelo. En este contexto, las aleaciones de aluminio-litio de tercera generación, con contenidos de Li entre 0,75 y 1,8%, ofrecen importantes posibilidades de mejora para el fuselaje, no sólo a través de una reducción de densidad del orden del 3-4% respecto de aleaciones convencionales de aluminio, sino también al aportar mayor rigidez (~5–8%), aumento de la resistencia a fractura y a crecimiento de grietas por fatiga y una mayor resistencia frente a la corrosión. En el proyecto Reintegra se ha estudiado el fin de vida de estructuras innovadoras de fuselaje fabricadas al combinar varias aleaciones Al-Li de 3ª generación, con tecnologías de soldadura avanzada (LBW, FSW) y con tratamientos superficiales libres de cromo. En particular, los paneles de fuselaje con refuerzos soldados (larguerillos) que se han investigado estaban formados por alguna de estas cuatro aleaciones Al-Li: AA2198, AA2196, AA2060 y AA2099.

Beneficios medioambientales como resultado del proyecto Reintegra

Los resultados del proyecto han permitido transmitir información a los desarrolladores de estas nuevas estructuras sobre cuáles de las alternativas propuestas, que presentaban viabilidad técnica en cuanto a su fabricación y a garantizar las prestaciones y durabilidad solicitadas, ofrecían, además, mayores posibilidades de conservación de recursos al final de su vida útil en un avión, gracias a la aplicación de procesos de reciclado optimizados. Al incrementar la tasa de reciclado post-consumo de las chatarras Al-Li en nuevas aplicaciones aeronáuticas, puede lograrse la reducción de pérdidas en los ciclos materiales de Al, Li, Ag y Cu entre otros. Además, emplear contenido de chatarras post-consumo para producir de nuevo aleaciones Al-Li contribuye a la reducción de emisiones de CO2 en la fabricación de los paneles de fuselaje, como consecuencia de la menor intensidad energética de los procesos de refundido frente a los de producción primaria: en el caso del aluminio, existe un ahorro del 95% de la energía necesaria para producir aluminio primario; pero también hay que considerar los ahorros energéticos que se consiguen al evitar la producción primaria total o parcial de elementos aleantes (Li, Ag, Zr, Cu, etc.) en esas aleaciones Al-Li.

En el proyecto se han llegado a evaluar 16 posibles rutas de reciclado para nueve referencias de muestras (cupones) de paneles que representaban otras tantas combinaciones distintas de aleaciones y tecnologías de soldadura. Aplicando metodologías de Análisis de Ciclo de Vida (ACV), se pudo predecir, para cada referencia de panel, qué estrategia de desensamblado, en caso de ser necesario, conducía a una mayor tasa de reciclado en ciclo cerrado (es decir, origina chatarra que podía refundirse para volver a producir aleaciones Al-Li de 3ª generación) y con el mayor rendimiento metálico posible. Y, para cada caso, se determinó la aleación Al-Li secundaria a producir con los menores impactos ambientales relativos procedentes de la corrección de composición de la chatarra refundida. Así, se puede establecer un ranking ambiental de rutas de reciclado de paneles de aleaciones Al-Li reforzados, soldados con hilo (LBW) o por fricción (FSW). Para los paneles soldados por la técnica LBW estudiados, se concluyó que, dependiendo del hilo de soldadura utilizado, producir la aleación AA2196 a partir de chatarra de paneles completos generaba entre 5 y 16 veces más emisiones de CO2 que reciclarlos en la aleación AA2198; y que el impacto en cuanto a agotamiento de recursos abióticos (minerales y metales) podía llegar a ser hasta 1.000 veces mayor. En el caso de los paneles soldados mediante la tecnología FSW analizados, la producción de la aleación AA2196 también aparece como la opción de reciclado integral más desfavorecida. De entre todas las referencias de paneles soldados examinadas en el proyecto, aquella en la que se encuentran soldadas las aleaciones AA2060 y AA2196 por FSW es la que ofreció más ventajas ambientales en su fin de vida. En el caso de paneles soldados mediante láser, los que emplean hilo ER2395 (Al-Cu-Li) en juntas en T son los que resultaron favorecer la reciclabilidad en nuevas aleaciones Al-Li, con menores impactos asociados.

Al ser fusiones a escala de planta piloto con menos de 4 kg no ha sido posible la aplicación de técnicas de desgasificado o desoxidación mediante borboteo de argón para comprobar la calidad del metal líquido en cuanto al nivel del contenido de hidrógeno y del nivel de óxidos con el equipamiento Alu-Q. Para evaluar la calidad de los lingotes se ha procedido a certificar la composición química mediante espectroscopía de emisión de plasma acoplada con inducción (ICP-OES) y medir el rendimiento metálico, teniendo en cuenta la cantidad de material perdido en forma de óxidos durante la fusión del material reciclado. La composición química del material reciclado se compara con la composición química teórica y se determinan de esta forma las pérdidas por desvanecimiento del Li y del Mg, que son los elementos más volátiles, a la vez que se asegura que no existe contaminación debida al proceso de decapado, acondicionamiento y fusión.

Influencia de las normativas y regulaciones en Europa

La innovación debería influir desde la parte inicial del proceso de ecodiseño de las estructuras soldadas hasta la parte final de su fin de vida.

Las conclusiones alcanzadas en el proyecto Reintegra han sido utilizadas para definir las Directrices de Buenas prácticas para aplicar el nuevo proceso de fin de vida a paneles de aleaciones Al-Li soldados por LBW y/o FSW. El proceso de desmontaje incluye dos estrategias de corte, una para la reducción de tamaño, que debe aplicarse a todo tipo de paneles para facilitar su manejo, y otra para la separación de materiales en aleaciones compatibles, cuando se han soldado aleaciones incompatibles.

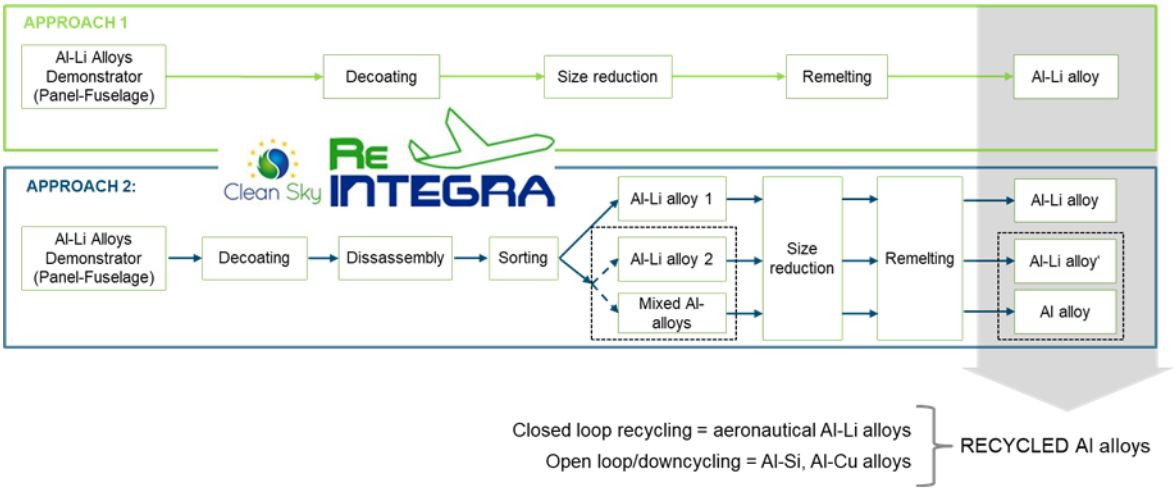

En el Enfoque 1 de alta compatibilidad, se propone el decapado, seguido de la reducción de tamaño, sin desmontaje de largueros ensamblados, simplemente el corte de paneles solo para fines de manipulación, y reciclaje por refusión de la chatarra mezclada.

En el Enfoque 2 de baja compatibilidad, se propone el decapado, seguido del desmontaje (separación mediante corte de las piezas soldadas), agrupación por materiales compatibles y reducción de tamaño y reciclaje por refusión de la chatarra mezclada.

El Enfoque 2 abarca una serie de alternativas, desde la separación de piezas de una sola de las aleaciones de Al-Li (ya sean los largueros o la piel) para el reciclaje en circuito cerrado, dejando una fracción de chatarra formada por las zonas superpuestas soldadas que unen varias aleaciones Al-Li; a la separación completa de las dos aleaciones de Al-Li y la zona de soldadura híbrida en tres flujos de chatarra clasificados para su reciclaje diferenciado; y a través de soluciones intermedias, como el reciclaje combinado de las dos aleaciones de Al-Li después de la eliminación de la zona de soldadura.

Conviene señalar que el decapado es un paso necesario para aumentar el rendimiento del metal del panel soldado integral Al-Li reciclado. El paso de decapado se puede realizar antes o después del corte. Dependerá de las dimensiones de las piezas soldadas a achatarrar y del formato de las piezas cortadas para que sean compatibles con las características del proceso de reciclado.

Desde el punto de vista de fin de vida, es importante disponer del despiece del avión y de su lista de materiales para definir la forma más rentable de reciclar los materiales valiosos como son las aleaciones aeronáuticas Al-Li. Todo esto debería influir en las normativas y regulaciones sobre reciclaje de aviones en Europa y a nivel mundial para aumentar el reciclado eficiente en aleaciones aeronáuticas de tan alta calidad como las que se han utilizado para fabricar los nuevos paneles soldados.

---

Este artículo aparece publicado en el nº 08 de Metales&Máquinas págs. 64 a 67.

Más noticias